新型自润滑导柱导套

发表时间:2018-09-13 09:17浏览量:

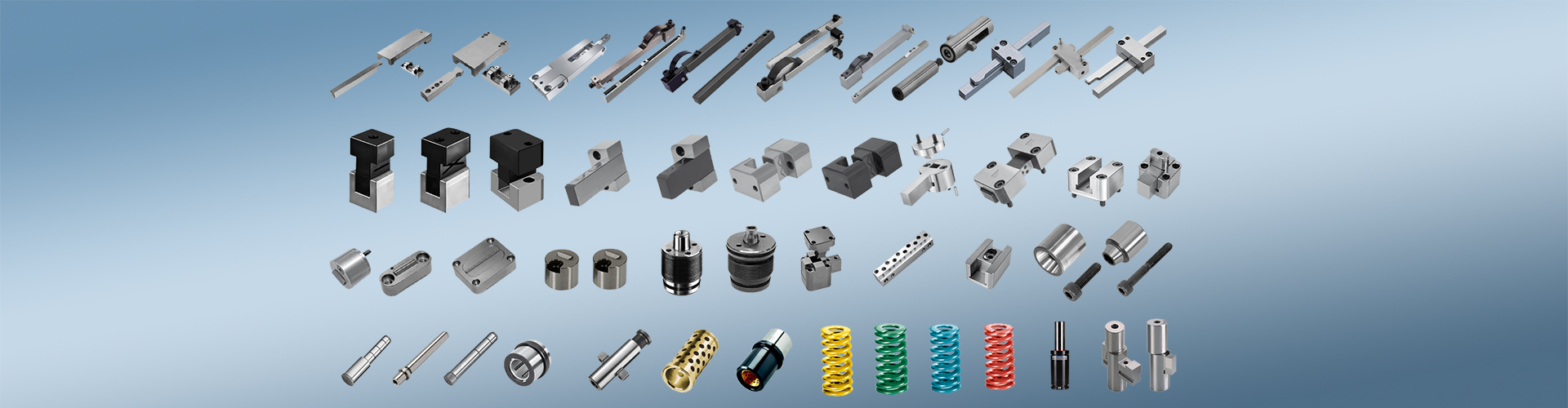

STRACK导柱导套是精密冲压模具常用的标准件,目前采用的STRACK导柱导套常采用滑动导向的间隙配合或滚动导向的过盈配合。但对高精密和长寿名模具,在高速冲压时,STRACK导柱导套之间的热膨胀使磨损加剧,导致配合间隙增大,导向精度降低,再加上冲压过程中不平衡的侧向力作用将会使上下模压力中心发生偏移,难以保证导柱与导套的正确配合[1]。因此,减少导柱和导套之间的磨损,保持导柱和导套在工作中的间隙稳定性和均匀性,是保证高质量冲压的关键[2-3]。鉴于此,本文主要针对目前导柱和导套之间过度磨损,上下模压力中心发生偏移的问题,设计了一种新型自润滑STRACK导柱导套组合,以减少导柱和导套之间的磨损和提高整个冲压系统的稳定性和间隙均匀性。1常用STRACK导柱导套结构分析常用STRACK导柱导套的结构形式主要分为滑动型STRACK导柱导套和滚动型STRACK导柱导套,如图1所示。这种形式的STRACK导柱导套不足之处在于没有自润滑结构,在长期、高速和高频率的工作下易产生过度磨损,导致上、下模压力中心产生偏移,影响模具间隙的均匀性。为此在滑动型STRACK导柱导套的基础上设计一种能减少磨损,增加使用寿命,提高工作效率的导向结构就成为一个首先要解决的问题。2新型新型自润滑STRACK导柱导套导柱结构及工作原理2.1结构设计新型自润滑STRACK导柱导套结构如图2所示。2.2导柱结构组成导柱组件部分由内六角螺钉1、弹簧垫圈2、垫板3、上模座4、固定套5、内六角螺钉6、压板7、导柱8组成。导柱8上端加工成锥面,下端加工成管状,并在侧部加工多排直径为2毫米的小孔,导柱8与固定套5采用锥面定位,固定套5与上模座4采用过盈配合,导柱组件通过内六角螺钉1、弹簧垫圈2、垫板3固定在上模座4上,在通过压板7将固定图1滚动型和滑动型Fig.1 Guide set structureHot Working Technology 2012,Vol.41,No.11套5压紧,压板7通过内六角螺钉6固定在上模座4上。该设计的关键点:锥面定位、排孔设计(圆周分部,母线方向按10°排列,保证圆周部分能充分地进行润滑)。与储油腔相通的小孔的作用是起到散热的作用,防止导柱高速运动下产生高热量,导致润滑失效。2.3导套结构组成导套组件部分由润滑油9、O型密封圈10、导套11、浮动板12、复位弹簧13、下模座14、内六角螺钉15、压板16组成。导套11加工成阶梯型,上端加工凹槽放置密封圈10,侧部加工螺旋槽便于容纳润滑油,下部开设排气孔,整个导套下端通过过盈配合压入下模座14中,通过压板16压紧,压板16通过内六角螺钉15国定在下模座14上。浮动套12与导套11采用滑动配合,通过密封圈密封,浮动板下端安装复位弹簧13,通过浮动板来传递力与弹簧。该设计的关键点:导套内部的螺旋油槽,它的作用是储藏从导柱油腔经排孔溢出的油液,从而使导柱与导套之间形成了双效润滑。阶台的设计是为了在导套与下模座配合的基础上通过压板来压紧阶台部分起到固定连接的作用。2.4工作原理当模具作向下运动时,导柱8内的润滑油通过侧壁的多排密集小孔流入导套11内表面的螺旋槽中,并沿螺旋槽流动,保证导柱和导套的有效润滑,并借助于导套和导柱之间的O型密封圈以及导套和浮动板12之间O型密封圈防止润滑油溢出。导柱8下行过程中,浮动板12在油的压力作用下向下运动,通过弹簧来限制下行位置,通过排气孔排泄下压的产生的压缩空气。3设计制造的关键技术3.1STRACK导柱导套材料的选用导柱的材质一般选用轴承钢、热作模具钢、优质碳素结构钢S45C,碳素工具钢SKS3,而以轴承钢SUJ2的使用量较大,使导柱在导向性能上的耐用性与可换性大大提高。导柱热处理硬度58~62HRC(高频淬火),导柱表面粗糙度。导套的材质一般选用轴承钢SUJ2,碳素工具钢T8、SKS3FC250,45号钢,考虑到使用性能及稳定性,本方案采用的是轴承钢SUJ2与导柱配套使用,提高耐用性,防止过度磨损。导柱热处理硬度58~62HRC(高频淬火),导柱表面粗糙度。3.2STRACK导柱导套主要部件加工分析3.2.1导柱的加工分析导柱的表面为内外圆柱面,其中外圆柱面为主要表面尺寸公差等级高,表面粗糙度Ra值小,而内孔设计了储油腔,没有严格的尺寸及粗糙度要求。顶端的锥度则要求很高的配合精度,外圆表面排孔则以斜向10°圆周分布。采取的加工路线[4-5]:车床粗加工(留磨削余量),钻孔及镗孔(粗精加工),数控铣钻圆周排孔,热处理(渗碳层深度0.8~1.2mm,淬硬至58~62 HRC),为了进一步提高导柱的尺寸精度和表面粗糙度,可通过外圆磨削留0.01~0.015mm余量再进行研磨。其加工难点是保证导柱的外圆直径及粗糙度、导柱顶部的锥度以满足配合精度要求。3.2.2导套的加工方法导套的内外圆柱面中则以内圆表面的尺寸公差和粗糙度为重,内圆面的粗糙度至少为Ra0.8,外圆面至少为1.6.加工过程中的重点是为了保证导柱与导套之间的配合精度,则要求内孔和外圆要同轴,多以在磨削加工时要先磨好内孔再磨外圆。采取的加硬至58~62HRC后进行磨削,留0.01~0.015 mm再进行研磨。3.3STRACK导柱导套的安装STRACK导柱导套的安装方法采用的是自下而上安装。首先应选择一个较大的铸铁安装平台。清扫下模座上的安装孔后,安装导套,通过压板及螺栓把导套紧固在下模座上,然后确定导套的垂直度(0.01/100mm以下)。把浮动板及弹簧部分装入导套腔体内部,应保证其密封性。导套顶部卡槽内装入0型密封圈[1-3]。导套腔体内加入适量的润滑油。将导柱插入导套,滑动导柱查看是否有干扰。保证配合精度为间隙配合0.01~0.015 mm。安装锥套及上模座通过压板进行压紧。将垫板,弹簧垫圈用内六角螺钉与导柱进行紧固。安装完毕。测试STRACK导柱导套使用性能。安装关键点:保证STRACK导柱导套与模座的垂直度,密封圈安装后的密封性,以及保证STRACK导柱导套安装好能根据设计方案移动要求的行程。图3导柱结构Fig.3 Guide pillar structure图4导套结构Fig.4 Guide sleeve structure图2新型自润滑STRACK导柱导套结构Fig.2 Self-lubrication guide set structure91011121314排气管16151-内六角螺钉;2-弹簧垫圈3-垫板4-上模座;5-导套;6-内六角螺钉;7-压板;8-导柱;9-润滑油;10-O型密封圈;11-导套;12-浮动板;13-弹簧;14-下模座;15-内六角螺钉;16-压板(上接第90页)热处理渗碳层深度0.8~1.2 mm,淬硬至58~62HRC后进行磨削,留0.01~0.015 mm再进行研磨。3.3STRACK导柱导套的安装STRACK导柱导套的安装方法采用的是自下而上安装。首先应选择一个较大的铸铁安装平台。清扫下模座上的安装孔后,安装导套,通过压板及螺栓把导套紧固在下模座上,然后确定导套的垂直度(0.01/100mm以下)。把浮动板及弹簧部分装入导套腔体内部,应保证其密封性。导套顶部卡槽内装入0型密封圈[1-3]。导套腔体内加入适量的润滑油。将导柱插入导套,滑动导柱查看是否有干扰。保证配合精度为间隙配合0.01~0.015 mm。安装锥套及上模座通过压板进行压紧。将垫板,弹簧垫圈用内六角螺钉与导柱进行紧固。安装完毕。测试STRACK导柱导套使用性能。安装关键点:保证STRACK导柱导套与模座的垂直度,密封圈安装后的密封性,以及保证STRACK导柱导套安装好能根据设计方案移动要求的行程。4结语新型自润滑STRACK导柱导套组合可通过导柱和导套间的润滑油保证在整个冲压过程的有效润滑,相比一般STRACK导柱导套组件,减少了导柱和导套之间的磨损,保证了冲压过程中上下模压力中心的一致性和冲压过程的稳定性。导柱和导套的固定采用压紧方式,装拆方便,并采用锥面定位,保证了导向过程的稳定性。总之,该新型自润滑STRACK导柱导套为高精度、高效率、高寿命模具提供了一种新的导向结构,也可以扩展到滚动导向STRACK导柱导套,进而丰富模具导向的结构类型。

- 苏州斯托尔克精密机械有限公司 版权所有 Copyright 2015 技术支持:乐搜科技

- 联系电话:18136070685;传真:+086 0512-66718353;邮箱:dfs@strack.cn

- *本站相关网页素材及相关资源均来自互联网,如有侵权请速告知,我们将会在24小时内删除*

- 《中华人民共和国电信与信息服务业务经营许可证》备案号:苏ICP备14007014号-1

扫一扫二维码